मकई कोब उत्पादन लाइन और स्टरलाइज़ेशन पैकेजिंग लाइन के लिए तकनीकी समाधान

I. मकई कोब उत्पादन लाइन की विस्तृत प्रक्रिया प्रवाह

मकई छीलना

जेडब्ल्यूबीटी 10000 मॉडल एयर-ब्लोइंग हस्कर का उपयोग किया जाता है, जो हवा के दबाव के माध्यम से मकई के भुट्टे से भूसी को अलग करने के लिए किनारे या नीचे से उच्च दबाव वाली गैस का छिड़काव करता है। उत्पादन लाइन पर यह प्रक्रिया पारंपरिक यांत्रिक भूसी की तुलना में क्षति दर को 40% तक कम करती है, स्टेनलेस स्टील बॉडी के साथ प्रति घंटे 10,000-12,000 भुट्टे संभालती है जिससे खाद्य स्वच्छता सुनिश्चित होती है।

ट्रिमिंग (सिर और पूंछ काटना)

मकई के भुट्टे के उत्पादन लाइन पर एफवाईएचजेड 4000 मॉडल ट्रिमिंग मशीन ±1mm त्रुटि नियंत्रण के साथ, प्रति सेट लंबाई में सटीक कटिंग के लिए उच्च गति वाले घूर्णन ब्लेड का उपयोग करती है। ट्रिमिंग को फ़ीड के लिए रीसाइकिल किया जाता है, और उपकरण असेंबली लाइन से जुड़ता है, जो 2,000 निरंतर दोष-मुक्त घंटों के साथ बड़े पैमाने पर ताजा मकई के भुट्टे के प्रसंस्करण के लिए अनुकूल है।

धुलाई और ब्लांचिंग

जेडवाईडी 8000 मॉडल वॉशिंग और ब्लैंचिंग मशीन में कम दबाव वाले नोजल और बबल टम्बलिंग का इस्तेमाल किया जाता है, जिससे अशुद्धियों को पूरी तरह से साफ किया जा सकता है। ब्लैंचिंग तापमान (85-95 डिग्री सेल्सियस) और समय (3-5 मिनट) एंजाइमों को निष्क्रिय करने, भूरापन रोकने और सतह के सूक्ष्मजीवों को मारने के लिए सटीक रूप से समायोज्य हैं।

ठंडा करना और सुखाना

जेडवाईडी एलडी-5000 मॉडल कूलिंग वॉटर टैंक 5-10 डिग्री सेल्सियस पर ठंडा पानी छिड़कता है, जिससे उत्पादन लाइन पर 30 सेकंड के भीतर मकई के भुट्टे का तापमान कमरे के तापमान पर आ जाता है। पानी निकालने के बाद, भुट्टे जेडवाईडी-एफजेड8014 फ़्लिपिंग ड्रायर में प्रवेश करते हैं, जिससे ≤3% नमी अवशेषों के साथ समायोज्य फ़्लिपिंग (0-15 घुमाव/मिनट) के माध्यम से समान वायु एक्सपोज़र सुनिश्चित होता है।

पैकेजिंग और स्टरलाइज़ेशन

वैक्यूम पैकेजिंग: केबीटी डीज़ेड-1100 स्वचालित पैकेजिंग मशीन एकल/बहु-कोब पैकेजिंग का समर्थन करती है, जो 99.8% सीलिंग योग्यता के साथ 60 बैग/मिनट पूरा करती है।

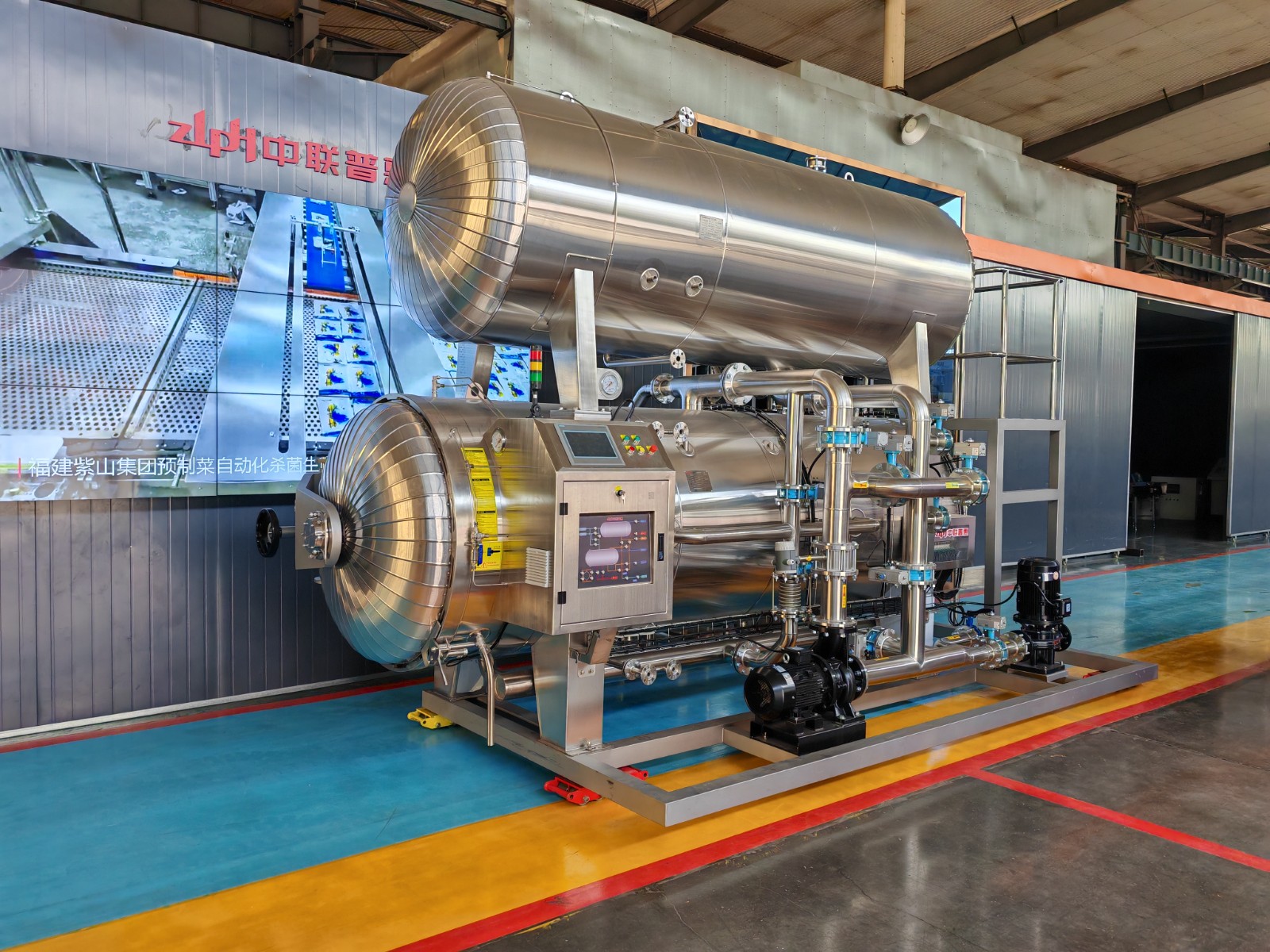

कोर स्टरलाइज़ेशन उपकरण: ज़ेडएलपीएच 1500*5250 डबल-लेयर वॉटर इमर्शन रिटॉर्ट

रिटॉर्ट की दोहरी-परत संरचना एक साथ दो बैचों को संसाधित करती है, जिससे स्टरलाइज़ेशन दक्षता में 30% सुधार होता है और 15% भाप की बचत होती है।

रिटॉर्ट में जल विसर्जन स्टरलाइज़ेशन ±1℃ तापमान एकरूपता सुनिश्चित करता है; रैखिक नियंत्रण पैकेजिंग अखंडता शशशश99% बनाए रखता है।

एफडीए के अनुरूप, यह रिटॉर्ट शेल्फ लाइफ को 180 दिनों तक बढ़ाता है।

प्रोसेसिंग के बाद

उच्च दबाव वाले छिड़काव से बैग की सतह साफ हो जाती है, और फ़्लिपिंग ड्रायर कमरे के तापमान वाले वायु प्रवाह के माध्यम से गर्मी से होने वाले नुकसान से बचाता है। उत्पादन लाइन की स्वचालित पैकेजिंग मशीन संयुक्त बॉक्सिंग, सीलिंग और लेबलिंग को अंतिम रूप देती है।

द्वितीय. लाइन पर कोर उपकरण के तकनीकी लाभ

हवा में उड़ाने वाला हस्कर:

<5% क्षति दर, 25% कम ऊर्जा खपत, बड़े पैमाने पर उत्पादन लाइन संचालन के लिए 10,000-12,000 कोब्स/घंटा प्रसंस्करण।

ट्रिमिंग मशीन:

उच्च परिशुद्धता वाली कटाई, एकीकृत उत्पादन लाइन बनाने के लिए हस्कर्स और वॉशर के साथ संगत, दीर्घकालिक उपयोग के लिए टिकाऊ।

प्रत्युत्तर:

दोहरी परत वाली डिजाइन लाइन पर स्वचालित "हीटिंग-स्टरलाइज़िंग-कूलिंग" को सक्षम बनाती है; तीव्र तापमान नियंत्रण मकई की बनावट को संरक्षित रखता है, जो नरम-पैक वाले भुट्टे के स्टरलाइज़ेशन के लिए आदर्श है।

तृतीय. लाइन की उत्पादन क्षमता और गुणवत्ता नियंत्रण

क्षमता संकेतक

डिजाइन क्षमता: 4.5 टन/घंटा (कर्नेल), 100 टन/दिन (22 घंटे का संचालन)।

उत्पादन लाइन का लचीला डिजाइन पैरामीटर समायोजन या मॉड्यूल जोड़ के माध्यम से 30%-50% क्षमता विस्तार का समर्थन करता है।

गुणवत्ता नियंत्रण प्रणाली

कच्चे माल का निरीक्षण: जल सामग्री, अशुद्धता दर और कर्नेल अखंडता की सख्त जांच; अयोग्य सामग्रियों की स्वचालित अस्वीकृति।

ऑन-लाइन निगरानी: उत्पादन लाइन पर थ्रेसिंग के बाद की अशुद्धियों (≤0.5%), सुखाने के बाद की नमी (≤12%), और रंग छंटाई सटीकता (99.9%) की वास्तविक समय पर ट्रैकिंग।

तैयार उत्पाद निरीक्षण: अंतर्राष्ट्रीय मानकों को पूरा करने के लिए उपस्थिति, माइक्रोबियल संकेतक (कुल प्लेट गणना ≤100CFU/g), और शेल्फ लाइफ सिमुलेशन का व्यापक परीक्षण।

चतुर्थ. संपूर्ण लाइन की टर्नकी परियोजना विशेषताएँ

टर्नकी परियोजना: इसमें प्रक्रिया डिजाइन, उपकरण चयन, स्थापना और कमीशनिंग शामिल है, साथ ही 3 वर्ष की वारंटी और आजीवन तकनीकी सहायता भी शामिल है।

हरित ऊर्जा बचत: 85% जल पुनर्चक्रण, पारंपरिक लाइनों की तुलना में 20% कम भाप की खपत, राष्ट्रीय पर्यावरण मानकों का अनुपालन।

अनुकूलित समाधान: उत्पादन लाइन का लेआउट कच्चे माल की विशेषताओं, क्षमता आवश्यकताओं और साइट की स्थितियों के अनुकूल होता है, जिसमें 3D चित्र और ऊर्जा खपत विश्लेषण का समर्थन होता है।

अगर आप'यदि आप हमारे ज़ेडएलपीएच रिटॉर्ट के बारे में अधिक जानने या संभावित सहयोग के अवसरों की खोज करने में रुचि रखते हैं, तो सेल्सहेली@zlphretort.कॉम पर ईमेल के माध्यम से हमसे संपर्क करने के लिए स्वतंत्र महसूस करें या +86 15315263754 पर व्हाट्सएप पर हमसे जुड़ें।